Sikafloor®-263 SL

0.0 (0)

Sikafloor®-263 SL è un legante multiuso, bicomponente, a base di resina epossidica, a totale contenuto di solidi, in accordo ai metodi di prova Deutsche Bauchemie e V. (Associazione Tedesca per la chimica nelle costruzioni).

- Altamente caricabile con aggregati

- Buona resistenza meccanica e chimica

- Facilità d’applicazione

- Impermeabile

- Possibilità di realizzare una finitura antisdrucciolo

- Finitura lucida

Impieghi

Sikafloor®-263 SL è utilizzato per:- Rivestimenti colorati autolivellanti e multistrato per sottofondi in calcestruzzo e massetti cementizi nei casi di pavimentazioni industriali soggette a usura medio-leggera in svariati settori, officine meccaniche, magazzini, aree di lavorazione, garages e rampe di carico.

- Il sistema multistrato è utilizzato nei parcheggi multipiano e interrati, hangars, aree di processo a umido nell’industria delle bevande e alimentare, ecc.

Vantaggi

- Altamente caricabile con aggregati

- Buona resistenza meccanica e chimica

- Facilità d’applicazione

- Impermeabile

- Possibilità di realizzare una finitura antisdrucciolo

- Finitura lucida

Packaging

Comp. A | Confezioni da 15.8 kg |

Comp. B | Confezioni da 4.2 kg |

Comp A+B | 20 kg |

Comp. A | Fusti da 220 kg |

Comp. B | Fusti da 177 kg o 59 kg |

| Comp. A+B | 1 fusto di comp. A (220 kg) + 1 fusto di comp. B (59 kg) = 279 kg 3 fusti di comp. A (220 kg) + 1 fusto di comp. B (177 kg) = 837 kg |

Colore

Resina - Comp. A: | colorato, liquido |

Induritore - Comp. B: | trasparente, liquido |

RAL 7032

Per altri colori interpellare la Sede.

Sotto l’azione diretta della luce solare il colore del rivestimento può subire ingiallimento o viraggio. Ciò non pregiudica le prestazioni del rivestimento.

Dettagli Prodotto

SOSTENIBILITÀ

Conforme ai requisiti LEED v2009 IE-Qc 4.2: Materiali a bassa emissione - Pitture e Rivestimenti.

CERTIFICAZIONI / NORMATIVE

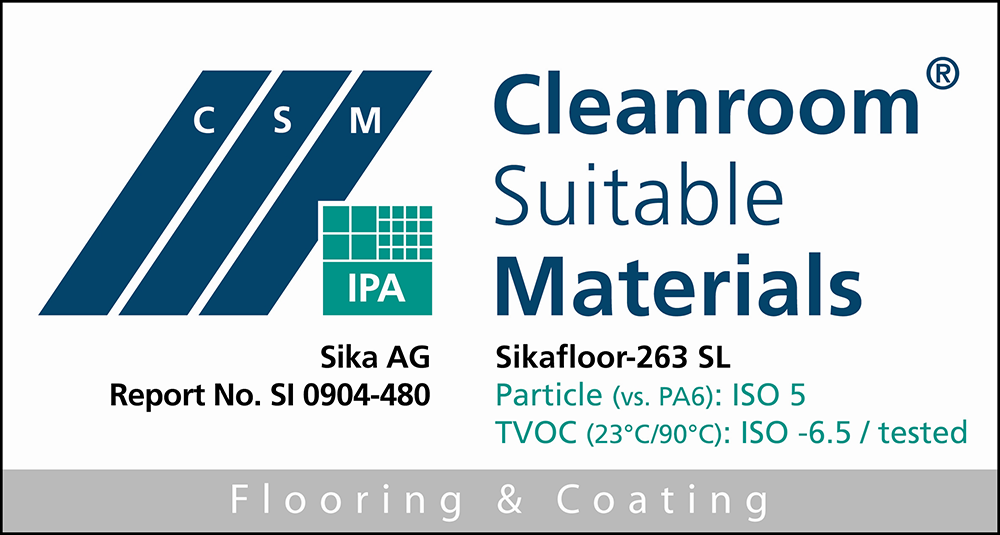

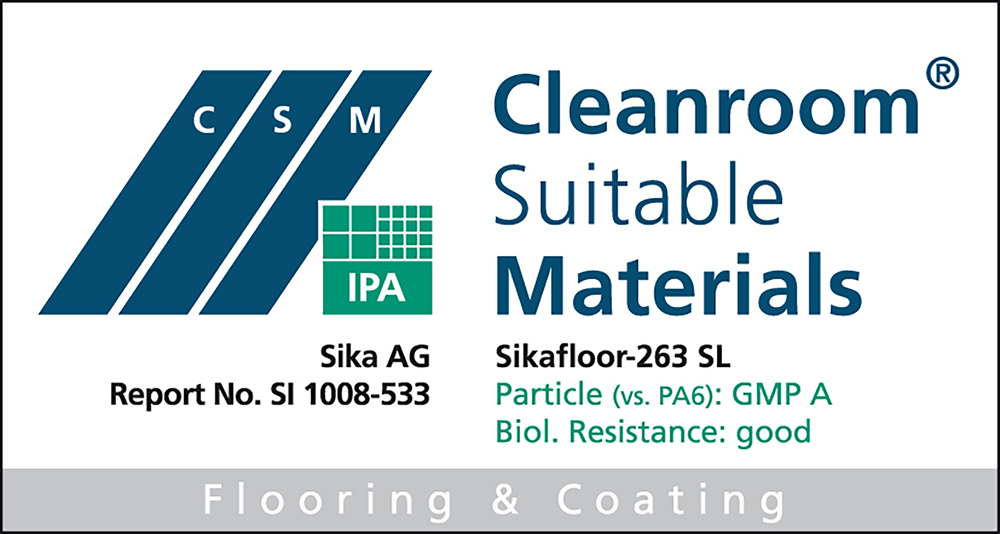

- Emissione di particelle CSM Statement of Qualification - ISO 14644-1, classe 5 - report nr. SI 0904-480 e GMP classe A, Report No. SI 1008-533.

- Emissione di sostanze volatili (outgassing) CSM Statement of Qualification - ISO 14644-8, classe 6,5 - Report No. SI 0904-480.

- Resistenza biologica ai sensi della norma ISO 846: buono – Rapporto d'esame n. SI 1008-533.

- Classificazione al Fuoco secondo EN 13501-1 report nr. 2007-B-0181/14 MPA di Dresda, febbraio/2007.

- Rivestimento protettivo per superfici in calcestruzzo secondo la EN 1504-2:2004, DoP 02 08 01 02 05 00000002 1008, certificato da Factory Production Control Body No. 0921, certificato 2017, che rilascia il marchio CE.

- Resina sintetica per massetti secondo la EN 13813:2002, DoP 02 08 01 02 05 00000002 1008, che rilascia il marchio CE.

- ISEGA certificato di conformità 41583 U16.

|

|

|

Base chimica

Epossidica

Durata di conservazione

24 mesi dalla data di produzione.

Condizioni di immagazzinamento

Il prodotto deve essere immagazzinato in imballi originali ben chiusi, in ambienti asciutti, a temperature comprese tra +5°C e +30°C.

Densità

| Comp. A | ~ 1.50 kg/l |

Comp. B | ~ 1.00 kg/l |

Resina miscelata | ~ 1.44 kg/l |

| Resina caricata ( 1:1) | ~ 1.44 kg/l |

Valori di densità misurati a +23°C.

Contenuto di solidi in peso

~ 100%

Contenuto di solidi in volume

~ 100%

Durezza Shore D

~ 76 (dopo 7 gg a +23°C) | (DIN 53 505) |

Resistenza all'abrasione

| ~ 35 mg (CS10/1000/1000) (dopo 8 gg a +23°C) | (DIN 53 505) |

Resistenza a compressione

| ~ 50 N/mm² (dopo 28 gg. a +23°C) caricata con F34 1 : 0.9 in peso | (EN196-1) |

Resistenza a flessione

| ~ 20 N/mm² (dopo 28 gg a +23°C) caricata con F34 1 : 0.9 in peso | (EN 196-1) |

Adesione per trazione

| > 1.5 N/mm² (rottura del calcestruzzo) | (ISO 4624) |

Resistenza chimica

Resistente a molti acidi e basi diluite, sali, idrocarburi. Per maggiori dettagli contattare il nostro Ufficio Tecnico.

Resistenza termica

Esposizione* | Caldo secco |

Permanente | +50°C |

max. 7 gg | +80°C |

| max. 12 h | +100°C |

Resistenza limitata fino a +80°C per calore umido (es. lavaggio con acqua calda).

* I valori riportati si intendono in assenza di contemporanea aggressione chimica e/o meccanica e solo in combinazione con un sistema Sikafloor® come un sistema spolverato di circa 3/4 mm.

Applicazione

Rapporto di miscelazione

Comp. A : Comp. B = 79 : 21 (in peso)

Temperatura ambiente

+10°C min. / +30°C max.

Umidità relativa dell'aria

80% U.R. max.

Punto di rugiada

Attenzione al punto di condensa! La temperatura del supporto deve essere almeno 3°C sopra la temperatura di condensa.

L’applicazione del prodotto con basse temperature e/o elevata umidità ambientale aumenta il rischio di sbiancamenti della superficie del rivestimento.

Temperatura del substrato / supporto

+10°C min. / +30°C max.

Contenuto di umidità del substrato / supporto

L’umidità relativa del supporto non deve superare il 4% (igrometro Sika® Tramex, igrometro a carburo o essiccazione in forno) e non ci deve essere presenza di risalite capillari di umidità in accordo con ASTM (verifica con foglio di polietilene). In caso contrario procedere alla preliminare applicazione di un rivestimento Barriera Temporanea dell’Umidità per fondi umidi realizzato con malte autolivellanti epossicementizie della linea Sikafloor®-EpoCem®.

Tempo di lavorabilità

Temperatura | Tempo |

+10°C | ~ 60 minuti |

+20°C | ~ 30 minuti |

| +30°C | ~ 15 minuti |

Tempo di indurimento

Sikafloor®-263 SL su Sikafloor®-263 SL:

Temperatura del substrato | Minimo | Massimo |

+10°C | 30 ore | 3 giorni |

+20°C | 24 ore | 2 giorni |

| +30°C | 16 ore | 1 giorni |

Questi tempi sono approssimativi e sono influenzati dalle condizioni di cantiere quali temperatura e umidità relativa dell’aria.

Prodotti applicati pronti per l'uso

Temperatura | Pedonabile | Traffico leggero | Indurimento completo |

| +10°C | ~ 72 ore | ~ 6 giorni | ~ 10 giorni |

| +20°C | ~ 24 ore | ~ 4 giorni | ~ 7 giorni |

| +30°C | ~ 18 ore | ~ 2 giorni | ~ 5 giorni |

Questi tempi sono approssimativi e sono influenzati dalle condizioni di cantiere quali temperatura e umidità relativa dell’aria.

Consumo

~ 0.3-0.5 kg/m² rivestimento applicato a rullo

~ 0.9-1.2 kg/m²/mm rivestimento autolivellante liscio

Questi consumi sono teorici e non tengono conto di eventuali sfridi di materiale dovuti alle irregolarità superficiali del supporto, livellamenti, porosità, ecc. Per informazioni più dettagliate si prega di riferirsi alla Scheda Dati di Sistema Sikafloor® Multidur ES-24 e Sikafloor® Multidur EB-24.

MISCELAZIONE

Mescolare a fondo il componente A (resina) per qualche minuto e quindi versare completamente il componente B (induritore) nel recipiente del componente A e mescolare per almeno 3 minuti, sino a completa omogeneizzazione. Successivamente aggiungere la sabbia di quarzo e/o Sikafloor Filler 1, e rimescolare altri 2 minuti fino ad omogeneizzazione. Versare la miscela così ottenuta in un contenitore pulito e rimescolare brevemente. Evitare tempi di miscelazione eccessivi per ridurre la quantità di aria inglobata.

Strumenti di miscela

Sikafloor®-263 SL deve essere miscelato a fondo con mescolatore elettrico a bassa velocità (trapano e agitatore con velocità 300/400 giri minuto)

Per la preparazione di malte usare un miscelatore ad azione forzata a tazza rotante, a pale o a depressione. Evitare miscelatori a caduta libera.

APPLICAZIONE

Prima dell'applicazione verificare il contenuto di umidità, l'umidità relativa e il punto di rugiada. Se il contenuto di umidità è > 4% in peso applicare Sikafloor® Epocem® come sistema di Barriera Temporanea all'Umidità.

Primer:

Sikafloor®-263 SL deve essere applicato su superficie precedentemente trattata con primer di aggancio Sikafloor®-156/-160/-161 applicato a rullo, pennello o spatola di gomma. Il miglior risultato si ottiene applicandolo con spatola di gomma e ripassando subito dopo sulla superficie un rullo incrociando la direzione delle spatolate. Su supporti estremamente porosi può essere necessaria la posa di una seconda mano di primer.

Livellamento:

In caso di supporto con superficie usurata e/o irregolare si dovrà procedere con un primo livellamento realizzabile con malte epossicementizie Sikafloor® EpoCem® o con malta spatolabile tixotropica a base Sikafloor®-156/-160/-161 caricato con agente addensante Stellmittel T e sabbia di quarzo (consultare le relative Schede Dati Prodotto).

Finitura liscia:

Colare il materiale e distribuirlo sulla superficie con spatola dentata. Dopo aver distribuito sulla superficie il materiale girare la spatola, usandola dal lato liscio, e ripassare sulla superficie per ottenere un effetto estetico più uniforme. Immediatamente dopo l’applicazione della malta autolivellante, passare sulle superfici l’apposito rullo frangibolle in modo tale da eliminare l’aria eventualmente inglobata nella resina durante la miscelazione. Passare il rullo in due direzioni.

Finitura antisdrucciolo:

Colare il materiale e distribuirlo sulla superficie con spatola dentata. Immediatamente dopo l’applicazione della malta autolivellante, passare sulle superfici l’apposito rullo frangibolle per livellare ed eliminare l'aria inglobata. Procedere con lo spolvero dell’aggregato dopo ca. 15’ (a +20°C), ma prima di 30’, seminando la sabbia prima leggermente ed uniformemente, poi a rifiuto.

PULIZIA DEGLI ATTREZZI

Gli utensili impiegati per la miscelazione e l’applicazione del Sikafloor®-263 SL devono essere tempestivamente puliti con Diluente C. Il prodotto indurito si rimuove solo meccanicamente.