2024

Trasporti

VUOI RIDURRE IL PESO DEL TUO PROSSIMO VEICOLO?

Fai un passo avanti con i tuoi progetti insieme a Sika.

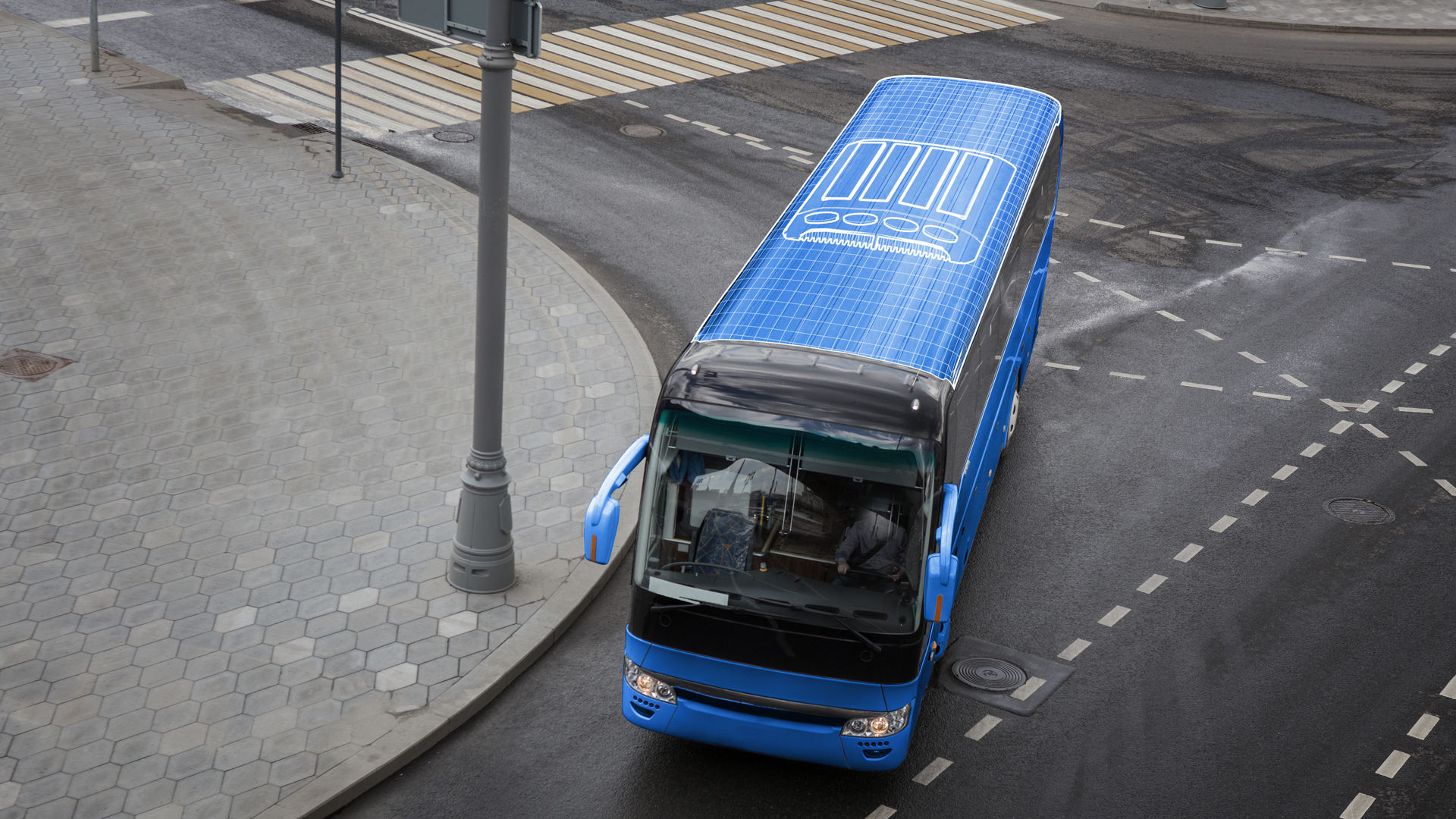

Ora è possibile assemblare i tetti degli autobus il 90% più velocemente con il 25-30% in meno di peso e solo una parte del personale di assemblaggio. Incollando i moduli in materiale composito del tetto direttamente alla carrozzeria in acciaio del veicolo, i produttori possono ottenere risparmi in termini di materiali, peso e tempo, rispettando al contempo i più elevati standard di sicurezza e prestazioni OEM. Scopri in che modo le innovative soluzioni di incollaggio Sika possono aiutare a superare i limiti del fissaggio meccanico tradizionale e far così avanzare la tua azienda.

Nel panorama in rapida evoluzione della produzione di veicoli commerciali, i paradigmi di progettazione stanno cambiando. Nuove piattaforme ibride, grandi componenti modulari e costruzioni in materiali misti stanno trasformando il modo in cui i veicoli vengono progettati e costruiti. Allo stesso tempo, i saldatori esperti sono pochi, mentre i costi dei materiali continuano ad aumentare. I sistemi Sika per l’incollaggio dei tetti degli autobus affrontano queste sfide, permettendo di avere autobus più leggeri in grado di trasportare più passeggeri, richiedendo meno tempo, materiale e sforzo per il montaggio.

Accelerazione della Produzione

I metodi di costruzione tradizionali, come la saldatura, spesso comportano tempi di produzione prolungati e processi che richiedono un'elevata manodopera. Per un produttore indipendente di autobus che utilizza il tradizionale design "body-in-white" con diversi segmenti di metallo uniti da saldature e bulloni, il processo di produttivo richiede 24 ore con tre turni e diversi lavoratori sulla linea.

Invece di utilizzare sei lavoratori in linea per assemblare e montare singole parti del tetto, il produttore di autobus ha deciso di esplorare le possibilità di un nuovo tetto a sandwich strutturalmente integrale che poteva essere montato in un unico pezzo. Gli adesivi standard sono stati considerati, ma sono stati ritenuti irrealizzabili a causa del loro breve tempo aperto, che richiederebbe sei lavoratori per applicare gli adesivi contemporaneamente, e del lungo tempo di indurimento, che avrebbe comportato fino a dodici ore di tempo di attesa improduttivo.

Fortunatamente, le tecnologie Powerflex e Curing By Design di Sika eliminano questi ostacoli.Utilizzando cartucce o sistemi di applicazione, l’adesivo può essere applicato da una o due persone. E asciugatura rapida significa che i successivi step di assemblaggio possono proseguire meno di due ore dopo il montaggio – un risparmio circa del 90%.

Miglioramento delle Prestazioni e della Sicurezza

A differenza degli adesivi convenzionali, spesso compromessi dall'espansione termica in temperature estreme, gli adesivi Powerflex offrono una maggiore robustezza e resistenza agli urti in un intervallo di temperatura compreso tra -40 °C e 100 °C. Unendo materiali diversi e ottimizzando la distribuzione delle sollecitazioni, questi adesivi offrono prestazioni uniformi in un'ampia gamma di temperature, garantendo flessibilità a temperature più basse e rigidità a temperature più elevate. Come dimostrano chiaramente i test d'urto in caso di ribaltamento e le simulazioni FEM, il risultato è un miglioramento costante della resistenza agli urti strutturali (ECE R66) della sovrastruttura del bus.

Tempi di Polimerizzazione Personalizzati

Oltre a garantire proprietà adesive ottimali, l'innovativa tecnologia Curing-by-Design di Sika introduce una nuova dimensione di flessibilità e controllo sul processo di polimerizzazione dell'adesivo. Curing-by-Design introduce un catalizzatore che ritarda la reazione di polimerizzazione, separando il tempo di lavoro dell'adesivo dalla velocità di polimerizzazione e consentendo ai produttori di personalizzare con precisione la reazione di polimerizzazione in base alle proprie esigenze. Questa innovazione riduce al minimo i tempi di fermo improduttivi durante l'assemblaggio, consentendo una rapida polimerizzazione e processi di produzione più veloci senza la necessità di fonti di calore esterne.

Più Leggero, Robusto ed Efficiente

Grazie a una combinazione su misura di tecnologie Powercure e Curing by-Design e attraverso una collaborazione estesa con partner tecnologici come 3A Composites Mobility AG (XBODY®), un noto produttore di autobus e Sika hanno aperto con successo una nuova generazione di sistemi di incollaggio del tetto di autobus sicuri, leggeri e facili da assemblare. Rispetto alle costruzioni precedenti, il modello più recente offre una maggiore rigidità per tutte le casse di carico, una migliore distribuzione delle sollecitazioni e un totale risparmio di peso di 500 kg, oltre a notevoli aumenti in termini di efficienza dei materiali e produttività della manodopera.

Progettare Insieme il Futuro

Naturalmente, nuovi progetti e processi di assemblaggio non nascono da un giorno all'altro. Ecco perché Sika si impegna a supportare i vostri concept di produzione ben oltre l'ambito dei materiali e della tecnologia. Con esperti di progettazione, processo, progettazione di veicoli, adesivi e sistemi, il nostro obiettivo è supportare la strategia aziendale di ogni cliente, dalla prototipazione alla certificazione. In definitiva, si tratta di un'azienda di persone, in cui tutti, dai nostri ingegneri ai rappresentanti di vendita globali e locali, sono impegnati a perseguire l'innovazione strategica dei nostri clienti.

Come possiamo contribuire a far progredire la tua azienda?

I servizi di Sika Transportation includono:

- Documentazione tecnica a supporto della progettazione e simulazione

- Test di resistenza, materiali e superfici del progetto

- Supporto per l'implementazione e la validazione delle attrezzature e dei processi efficienti

- Corsi di formazione personalizzati ai clienti di applicazione

- Verifiche della linea di produzione

- Assistenza clienti individuale e localizzata

Vantaggi prestazionali comprovati:

- Riduzione del peso

- Maggiore rigidità per tutti i casi di carico

- Migliore distribuzione delle sollecitazioni

- Prestazioni stabili da -40 °C a 100 °C.

- Moduli aggiuntivi e possibilità di progettazione di materiali misti

Vantaggi di produzione comprovati:

- Tempo di indurimento inferiore a due ore

- Meno lavoratori necessari per l'assemblaggio

- Meno fasi di produzione e più veloci

- Applicazione più semplice dell'adesivo: Compressibilità, bassa viscosità, nessun cedimento, assenza di VOC, assenza di odori

- Adatto per processi di automazione